PERC, TOPCon, HJT: Trzy parametry techniczne, koszt, porównanie procesów!

PERC, TOPCon, HJT: Trzy parametry techniczne, koszt, porównanie procesów!

May 24, 2023

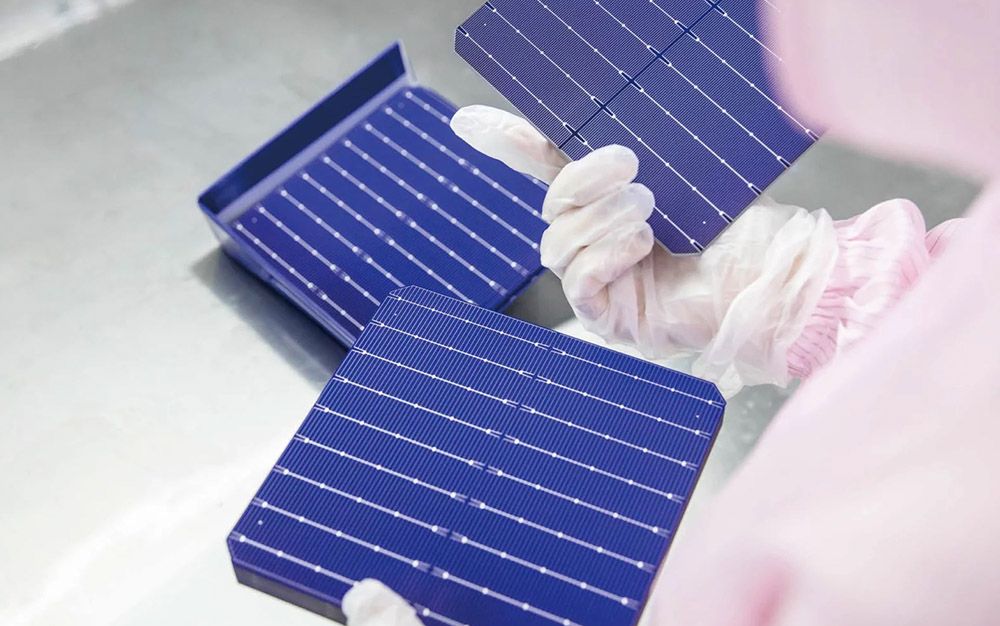

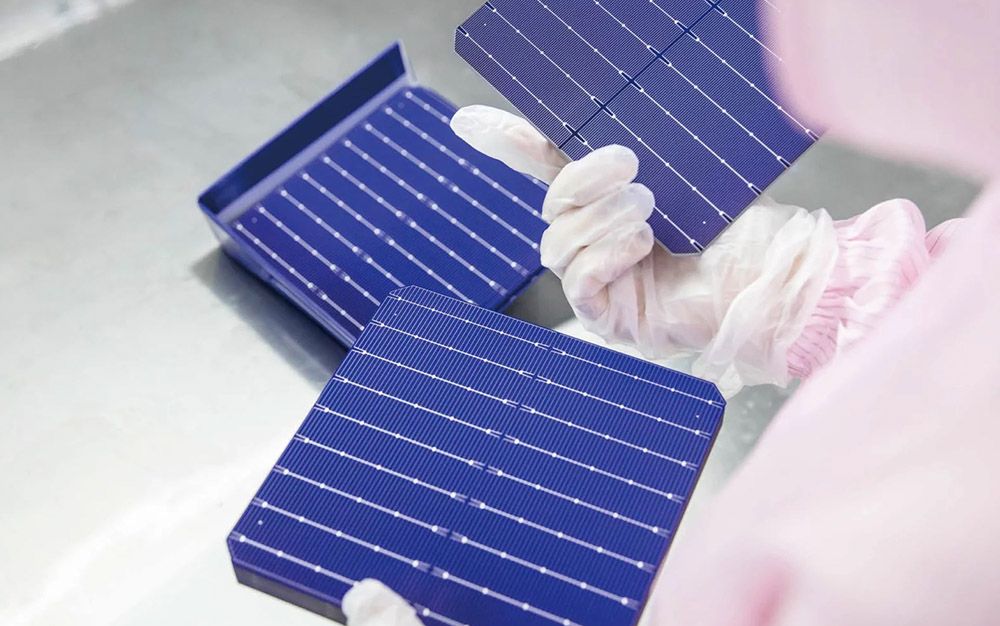

1. Porównanie trzech potencjałów technologii akumulatorów Do tej pory dostępne są 3 trasy techniczne, PERC battery jest najbardziej popularną drogą techniczną, stanowiącą 90% lub więcej, a TOPCon i HJT zyskują na popularności. Maksymalna wydajność teoretyczna:Bateria PERC wynosi 24,5%;TOPCon dzieli się na dwa rodzaje, jeden jednostronny (tylko tylna powierzchnia wykonana z pasywacji polikrzemowej) 27,1% oraz dwustronny TOPCon (przednia powierzchnia również wykonana z polikrzemu) 28,7%;HJT dwustronny 28,5%. Maksymalna wydajność laboratorium:PERC wynosi 24%;TOPCon wynosi 26%, co jest rekordem laboratorium o małej powierzchni 4 cm w Niemczech. Z dużej powierzchni najwyższa efektywność komercjalizacji Jinko to 25,4%;HJT to LONGi M6 komercjalizacja osiągnęła 26,3%. Nominalna wydajność linii produkcyjnej (w przypadku własnego raportu reklamowego linii produkcyjnej niektóre czynniki mogą nie być brane pod uwagę):PERC wynosi 23%; TOPCon wynosi 24,5%; HJT wynosi 24,5%. W zależności od mocy komponentów na rynku czasami mówi się, że wydajność testu jest bardzo wysoka, ale moc komponentów nie jest bardzo wysoka. Jedną z możliwości jest to, że CTM jest niski, a wydajność fałszywie wysoka. Jeśli wywnioskujemy wydajność baterii z CTMu003d100% i spojrzymy na 72 sztuki baterii M6, płytki krzemowe o różnych rozmiarach nie są takie same, PERC to 22,8%, TOPCon to 23,71%, a HJT to 24,06%. W rzeczywistości bardzo odzwierciedla rzeczywistość od strony składowej efektywności obserwacji. Wydajność linii produkcyjnej: TOPCon to 98,5%, a różnica w transmisjach różnych firm jest stosunkowo duża, waha się od 90-95%; HJT wynosi około 98%. Liczba procesów: PERC to 11 procesów; TOPCon to 12 procesów; HJT to 7 procesów, a konwencjonalny to 5 procesów. Jeśli zostanie to zrobione dobrze, plus wstępne czyszczenie i getterowanie, będzie to 7 procesów. Przydatność arkusza:PERC to 160-180μm, a wielkogabarytowe płytki silikonowe to 182/210 lub 170-180μm. Mały rozmiar może osiągnąć 160 μm;TOPCon jest bardzo podobny do PERC, 160-180μm;HJT ma zastosowanie na dużą skalę 150 μm i nie ma problemu z osiągnięciem 130 μm. Niektóre firmy ogłosiły, że osiągnięcie 120 μm jest trudniejsze, ale manipulator dostosuje się po ulepszeniu w przyszłości. Rozmiar wafla: wszystkie są pełnowymiarowe, zgodnie z zapotrzebowaniem rynku. TOPConowi bardzo trudno jest osiągnąć 210, ponieważ jest zbyt wiele procesów wysokotemperaturowych. Zgodność: Kompatybilność TOPCon i PERC to głównie kompatybilność, czyli dodanie dwóch lub trzech urządzeń. HJT jest zasadniczo niekompatybilny. Inwestycja w sprzęt: PERC to 180 mln/GW, TOPCon to 250 mln/GW, a HJT to 350 mln/GW. Cena modułu: PERC na rynku bazuje na 100%, TOPCon ma 5% premii, a HJT ma 10% premii. Skalowalność techniczna:Na tym etapie dwustronne PERC i TOPCon mogą uprzemysłowić jednostronne PERC. Przestrzegamy ścisłego CTM100, głównie między 23,7% a 24%; Masowa produkcja dwustronnego amorficznego HJT wynosi 24,3%, a odwrotna wydajność równoważna wynosi około 24%. W kolejnym etapie HJT2.0 może osiągnąć 25%, od 3,0 do 25,5%. Niektóre przedsiębiorstwa w TOPCon osiągają 24,5% w tym roku, 25% w przyszłym roku i 25,5% rok później. Z technicznego punktu widzenia poprawa wydajności nie jest osiągana poprzez akumulację wydajności na linii produkcyjnej, ale poprzez projekt techniczny. TOPCon chce się dalej rozwijać. Jeśli jest pasywowany tylko na tylnej powierzchni, jest to stosunkowo trudne. Istnieje możliwość pasywacji obustronnej, przy czym przednia powierzchnia pasywacji dwustronnej musi być również grubsza. Chodzi o to, aby przednia powierzchnia była bardzo cienka i używać ITO po słabej przewodności. Pasta metalowa nie zostanie wypalona, a pasywację dwustronną można przeprowadzić dalej. Tak zwana bateria POLO nie odniosła sukcesu za granicą, a produkują ją instytuty badawcze w Holandii czy Niemczech. , najwyższa wydajność to tylko 22,5%. Inną możliwością jest to, że po wykonaniu pasywacji z tyłu, przednia powierzchnia jest częściowo pasywowana, a powodem, dla którego cała powierzchnia nie jest pasywowana, jest to, że jeśli polikrzem jest gruby, nastąpi stosunkowo duża strata, a utrata pochłaniania światła Jest bardzo duże. Miejsca bez elektrod należy usunąć, a miejsca z elektrodami, które nie są narażone na światło, można wykonać. Wykonanie miejscowej pasywacji polikrzemowej jest bardzo trudne. Do tej pory nie wyprodukowano takich ogniw w żadnym laboratorium ani na pilotażowej linii testowej. To tylko projekt, a próbka modelu nie wyszła, więc nie można zweryfikować, w jakim stanie jest wykonany. Teraz tylko ścieżka poprawy wydajności rozwoju technologii HJT jest najbardziej przejrzysta. Przypomnę jedną kwestię, zgodnie z wynikami opublikowanymi przez firmę LONGi w 2021 r. po obu stronach TOPCon stosowana jest pasywacja polikrystaliczna, która wynosi 28,7%. Jeśli tylko tylna powierzchnia jest pasywowana, a druga powierzchnia to elektrody P+, tylko 27,1%. Jednostronna teoretyczna wydajność graniczna jest niższa niż 28,7%. Dlaczego skuteczność publikacji Longjiego jest wyższa niżniemieckim, ponieważ nowa publikacja Longjiego opiera się na zmniejszeniu rezystancji styku spowodowanym przez jego własny nowy mechanizm folii pasywacyjnej o 25,1%, który poprawia teoretyczną wydajność. Teraz skup się na ścieżce technologii HJT, trzech ścieżkach technologii HJT, ta jest amorficzna, 24,3% i została wyprodukowana masowo. Jednostronny mikrokrystaliczny (mikrokrystaliczny dwutlenek krzemu na przedniej powierzchni) to 25%, z których wszystkie zostały przetestowane pilotażowo. Wdrożenie industrializacji to 100% HJT2.0. Wstępny wynik Huasheng jest taki, że wydajność można zwiększyć do 25,5%-25,6% i wciąż jest miejsce na ulepszenia, ponieważ wciąż jest na początku debugowania. Tegoroczne oczekiwania branży są oczywiste. Do końca roku wydajność HJT wyniesie 25%, a Tongwei i inne przedsiębiorstwa przekształciły swoje oryginalne linie produkcyjne w HJT2.0. HJT3.0 ma zrobić nanokrystaliczny krzem na tylnej powierzchni, co jest trudniejsze, ale może być zaimplementowane w laboratorium. Huasheng pracuje nad tym aspektem i wprowadza HJT na linii testowej, aby wytworzyć mikrokrystaliczny krzem na tylnej powierzchni. TOPCon radzi sobie również dobrze w 2021 roku. Nie tylko niemiecki 4-centymetrowy mały układ scalony nieustannie ustanawia rekordy, ale także stale wprowadza innowacje w domowych komercyjnych płytkach krzemowych o dużej powierzchni. Jolywood i Jinko pobili również światowy rekord wydajności na dużym obszarze, osiągając 25,4%. W 2021 roku rzeczywiście nastąpi ogromny postęp w technologii akumulatorów TOPCon. Główny prąd oczywiście wzrósł, ale powiedzieliśmy, że jest problem z TOPCon. Jeśli wykonana jest tylko jedna strona, to jest to projekt wykonany przez Niemców w raporcie, ale płytki krzemowe typu N to tak naprawdę te dwie. W Chinach TOPCon zapoczątkował branżę. Jednak technologia kwadratowego złącza wstecznego POLO to dwustronny TOPCon typu N. Teoretyczna wydajność jest stosunkowo wysoka, ale proces jej wytwarzania jest bardzo trudny. To tylko hipoteza i nie ma wyników laboratoryjnych. Jeśli zostanie to zrobione na linii produkcyjnej, wydajność ulegnie dalszej poprawie, co będzie bardzo trudne i jeszcze bardziej zwiększy koszty. Od PERC do stycznia 2019 firma LONGi pobiła wówczas nowy rekord świata 24,06% i nie ustanowiła nowego rekordu świata przez kolejne 4 lata, co pokazuje, że ten rodzaj baterii jest wąskim gardłem, a teoretyczna wydajność jest tylko 24,5%. W rzeczywistości skuteczność 24,0% została już przetestowana w laboratorium. Wykonano bardzo dużo pracy, a obecna linia produkcyjna to zaledwie około 23%, co pokazuje, że w przypadku akumulatorów PERC nie ma zbyt wiele miejsca na ulepszenia. 2. Trudności techniczne trzech typów akumulatorów Problemy techniczne:10/11 etapów w procesie PERC, takich jak dwa lasery, jedna ekspansja fosforu i dwustronna powłoka;TOPCon dodaje proces powlekania dwutlenkiem krzemu i polikrzemem, a ekspansja boru jest wymagana z przodu, ale nie ma otworu laserowego i jest metoda mokra; W rzeczywistości HJT zaczyna się tylko od czyszczenia, dwustronnego powlekania krzemu mikrokrystalicznego lub krzemu amorficznego, następnie ITO, a następnie spiekania sitodruku. Kiedyś było to bardzo proste, tylko 4 kroki, ale teraz wafle krzemowe wciąż wymagają getterowania. Kiedyś był to proces niskotemperaturowy. na 8 kroków. W rzeczywistości wiele firm w TOPCon nie mówi o tym zbyt wiele. Pierwsza trudność to ekspansja boru, a druga to LPCVD. Poszycie jednostronne i poszycie z uzwojeniem wstecznym są poważniejsze, a wskaźnik plastyczności nie jest wysoki. Ten problem jest w zasadzie rozwiązany po rozszerzeniu dwustronnym, ale nadal istnieje wiele problemów w LPCVD. Ścianka rury jest powlekana bardzo szybko. Rzeczy 150 nm są wykonane z 10 pieców o grubości 1,5 um, a ściana rury jest szybko nakładana na ścianę rury. Ścianka rury musi być często czyszczona, ale proces niskociśnieniowy LPCVD wymaga laminowania, wymaga grubych rur kwarcowych i jednoczesnego czyszczenia, co jest stosunkowo dużym problemem. Teraz stosuje się podwójną osłonę, z zewnątrz jest ona laminowana, a od wewnątrz pokryta warstwą folii. Często jest wyjmowany do czyszczenia. Chociaż jest to lepsze, wymaga pewnych procedur. Na tak zwaną szybkość operacyjną wpłynie to, ponieważ wymagana jest konserwacja. Rzeczywista ekspansja samego boru jest rzeczą trudną. Etapy procesu są stosunkowo długie, co powoduje stosunkowo dużą utratę wydajności, i istnieją pewne potencjalne problemy, które mogą powodować wahania wydajności i linii produkcyjnej, przepalenie dyfuzji i wypalenie pasty srebrnej przez folię polikrzemową, powodując uszkodzenie pasywacji i wysoką- procesy temperaturowe powodujące uszkodzenie płytek krzemowych; Jedną z trudności HJT jest to, że PECVD utrzymuje oczyszczanie, które musi być zbliżone do procesu półprzewodnikowego, a wymagania dotyczące czystości są ostrzejsze niż przed dyfuzją TOPCon. Po HJT2.0 i 3.0, ze względu na wzrost stopnia rozcieńczenia wodoru, należy przyspieszyć tempo osadzania i wprowadzić wysoką częstotliwość, co doprowadzi dojednolitość. spadek płci. Do tego dochodzi jeszcze kwestia kosztów, jak zmniejszyć ilość srebrnej pasty i jeszcze bardziej poprawić stabilność baterii. Trudność kosztów:TOPCon ma również problemy, jednym z nich jest stosunkowo niska stopa zwrotu, a drugim CTM. Niski wskaźnik wydajności zwiększa koszt, a CTM jest stosunkowo niski/a rzeczywista moc komponentów jest znacznie inna. Stosunkowo trudno jest też poprawić efektywność i nie ma zbyt wiele miejsca na poprawę w przyszłości, ponieważ częstotliwość konserwacji sprzętu jest stosunkowo wysoka; Trudność kosztowa HJT polega na tym, że zużycie gnojowicy jest stosunkowo duże. Jednym z nich jest to, jak zmniejszyć ilość i jak obniżyć cenę. Ponadto WZT jest stosunkowo niski. W grę wchodzą również wymagania dotyczące przygotowania krystalitów, które wpływają na koszty i technologię. Proces tworzenia:Wiele osób prosiło mnie o wyszczególnienie podziału kosztów. W rzeczywistości nie sądzę, aby podział kosztów był bardzo znaczący. Widać, że redukcja kosztów zależy od logiki, czyli od tego, jaka logika jest stosowana do redukcji kosztów. Porównaj te trzy procesy, na przykład porównując, jak wysoka jest temperatura tych trzech. PERC ma 3 procesy wysokotemperaturowe, jeden do ekspansji fosforu w 850°C, dwa do powlekania w 400-450°C i spiekanie w 800°C. Wysokotemperaturowe procesy TOPCon obejmują ekspansję boru w temperaturze 1100-1300°C, ekspansję fosforu w temperaturze 850°C, LPCVD w temperaturze 700-800°C, dwie powłoki w temperaturze 450°C i spiekanie w temperaturze 800°C. Istnieje wiele procesów wysokotemperaturowych, duże obciążenie cieplne, wysokie zużycie energii i koszty. Nie widać tego po inwestycjach w materiały i sprzęt, ale faktycznie z punktu widzenia rachunków za prąd jest co najmniej wyższy niż PERC. Jeśli HJT nie absorbuje zanieczyszczeń, to w rzeczywistości jest to 200°C, PE przy 200°C, spiekanie przy 200°C, a PVD przy 170°C. Jest to więc bardzo niska temperatura, a czas niskiej temperatury nie jest długi, ponieważ czas powlekania jest bardzo krótki i często jest powlekany o grubości 2 nm, 3 nm i 10 nm. Jednak czas ługowania jest stosunkowo długi, ługowanie tektury nośnej trwa 8 minut od początku do końca. Wielkość płytki nośnej jest mniejsza niż w przypadku rurowego PECVD, a dyfuzja rurowego PECVD wynosi 2400°C lub 1200°C, podczas gdy płyta nośna 12*12u003d144 porusza się szybciej, ale ilość jest również niewielka. Jest to nieco porównywalne, krótko mówiąc, temperatura jest stosunkowo niska. Ale jeśli przeprowadza się szybkie pochłanianie fosforu, proces może osiągnąć 1000°C, ale czas trwania jest krótki, tylko 1 minuta, a całkowite obciążenie cieplne jest znacznie niższe niż w przypadku TOPCon. Spójrzmy jeszcze raz na proces na mokro: PERC to 3 razy, TOPCon to 5 razy, HJT miał tylko jeden raz teksturowania bez wchłaniania zanieczyszczeń i tylko jeden sprzęt, co jest bardzo proste. Jeśli zbiera się brud, umyj/usuń uszkodzenie przed zebraniem gettera, z tyłu jest aksamit, proces na mokro jest bardzo krótki. Proces próżniowy PERC obejmuje ekspansję fosforu i dwa PECVD, z których oba są również próżnią, ale stopień próżni jest stosunkowo niski i wystarczy pompa prętowa. Stopień próżni TOPCon jest stosunkowo wysoki, a ekspansję fosforu, ekspansję boru, LPCVD i PECVD przeprowadza się każdorazowo dwukrotnie. Stopień próżni nie jest wysoki i wystarczy 5-krotna pompa próżniowa. Istnieją dwa procesy HJT, jeden to PECVD, a drugi to PVD. PVD wymaga stosunkowo wysokiego stopnia próżni i wykorzystuje pompę molekularną, więc zużywa więcej energii pod względem wymagań dotyczących próżni. Cały proces zależy od bieżących kosztów i przyszłego procesu redukcji kosztów, a różne zużycie energii i straty spowodowane przez prosty proces będą znacznie niższe.

CZYTAJ WIĘCEJ

PERC, TOPCon, HJT: Trzy parametry techniczne, koszt, porównanie procesów!

PERC, TOPCon, HJT: Trzy parametry techniczne, koszt, porównanie procesów!